SES Dichtungen bieten langlebige und zuverlässige Dichtlösungen für kritischen Anwendungen in den unterschiedlichsten Applikationen.

Dieses Dichtungsdesign erweitert die technischen Grenzen von Dichtungen aus Polymeren bzw. Elastomeren wie folgt:

- Bereitstellung von gasdichten Dichtungssystemen

- Reduzierung flüchtiger Emissionen

- Nachhaltiges Umweltmanagement

SES-Dichtungen sind eine äußerst zuverlässige Option, wenn Standarddichtungen auf Elastomer- und Polyurethanbasis die Betriebsgrenzen, Geräteparameter oder Umgebungsbedingungen Ihrer Anwendung nicht erfüllen. Ingenieure entscheiden sich oft standardmäßig für federunterstützte Dichtungen, um ein höheres Maß an Zuverlässigkeit und Sicherheit zu erreichen.

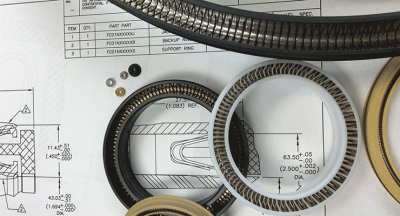

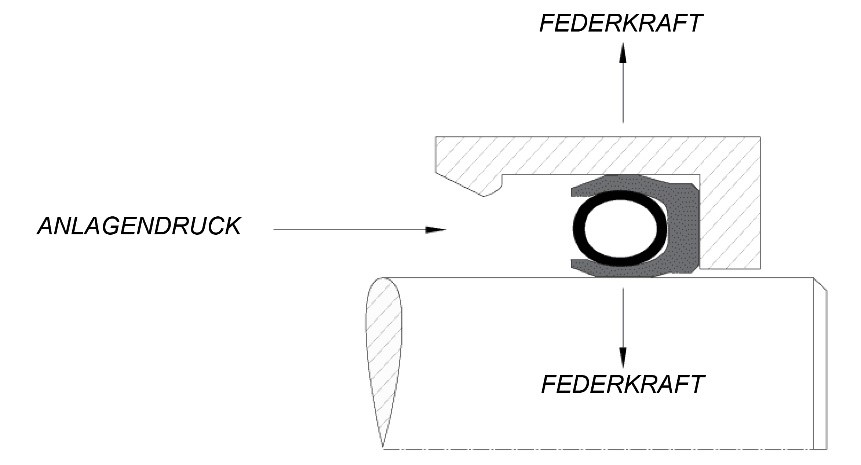

Design federvorgespannter Dichtungen

Grundlegende Designparameter von SES – Dichtungen:

- Hergestellt aus Hochleistungs – Fluorkunststoffverbindungen und technischen Kunststoffen, die hervorragende physikalische und technische Eigenschaften aufweisen, aber eher starr und nicht elastisch sind.

- Die Federn erzeugen eine gleichmäßige Belastung über den gesamten Dichtungsumfang und gewährleisten damit eine leckagefreie Abdichtung zwischen Einbauraum und abzudichtender Fläche.

- Nutzt den Systemdruck, um eine zusätzliche Dichtkraft zwischen Einbauraum und abzudichtender Fläche zu schaffen.

- In dieser Kombination drückt die Feder die Dichtlippen gegen die Flächen des Einbauraumes, während der Druck die Federkraft unterstützt.

- Das Ergebnis: Eine leckagefreie Abdichtung, hohe Zuverlässigkeit und längere Anlagenlebensdauer.

Wann werden federvorgespannte Dichtungen verwendet?

Hervorragende physikalische Eigenschaften und technische Merkmale machen SES-Dichtungen zur optimalen Lösung in einer Vielzahl von kritischen industriellen Anlagen und Anwendungen.

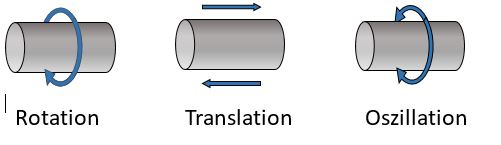

SES-Dichtungen können sowohl in dynamischen als auch in statischen Anwendungen eingesetzt werden. Dynamische Anwendungen umfassen translatorische (lineare), rotierende und oszillierende Bewegungen oder eine beliebige Kombination dieser.

Bei der Entscheidung, ob Standard-Polymerdichtungen oder federvorgespannte Dichtungen verwendet werden sollen, sind folgende Punkte zu beachten:

- Temperatur (maximal/minimal mögliche Betriebs- und Umgebungstemperatur)

- Betriebsdruck (muss nicht unbedingt der maximale Anlagendruck sein)

- Geschwindigkeit (Bewegungsgeschwindigkeit)

- Medien (chemische Verträglichkeit: besonders wichtig bei aggressiven Medien)

- Reibgrad und Verschleiß à Oberflächenbeschaffenheit

- Umgebung (z. B. abrasive Bedingungen)

- Anwendung und Betrieb der Anlage

- Konfiguration des Einbauraums

- Einschränkungen der Lagerfähigkeit

Wo werden federvorgespannte Dichtungen eingesetzt?

Federvorgespannte Dichtungen werden in einer Vielzahl von rotierenden, pendelnden, oszillierenden und stationären fluidtechnischen und materialverarbeitenden Anlagen/Systemen eingesetzt.

Zu den primären industriellen Einsatzbereichen gehören:

- Öl- und Gasindustrie (vor- und nachgelagert)

- Luft- und Raumfahrt

- Chemische Verarbeitung

- Energiesektor

- Medizintechnik

- Militär

- Transport

- Automotive

Beispiel: Anwendungen in der Öl- und Gasindustrie

Übertragungssysteme:

- Kupplungen (Verbinden/Trennen und Abreißen)

- Drehgelenke

Unterwasserausrüstung:

- Ventile und Ventilblöcke

- Durchflussmesser

- Hydraulikkupplungen

- Pumpen

Suchen, Erschließung und Förderung von Öl und Gas:

- Werkzeuge (Bohren und Bohrloch)

- Bohrlochköpfe (über und unter Wasser)

Schwimmende Produktion:

- Revolverköpfe

Offshore-Plattformen:

- Pumpen

- Kompressoren

Anwendungsbezogene Herausforderungen:

- Kryogene Temperatur

- Schnelle Gasentspannung

- Hoher Druck und/oder hohe Temperatur

- Aggressive Chemikalien

- Anspruchsvolle Umgebung

- Geringe flüchtige Emissionen

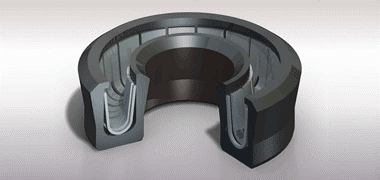

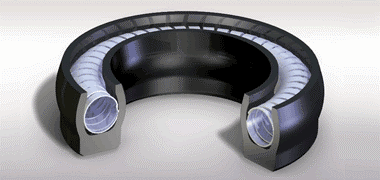

Wie funktionieren federvorgespannte Dichtungen?

SES-Dichtungen werden in der Regel aus hochleistungsfähigen Fluorkunststoffverbindungen und technischen Kunststoffen hergestellt.

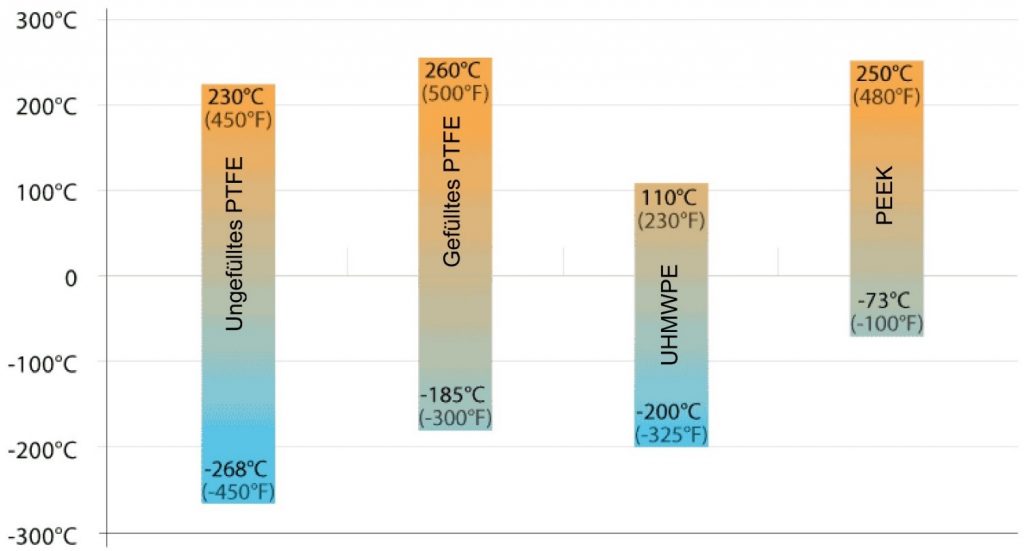

Typische Materialarten sind:

- PTFE (unbehandelte und gefüllte Versionen)

- PEEK-Verbindungen (ungefüllte und gefüllte Versionen)

Diese Materialien haben hervorragende physikalische und technische Eigenschaften, sind aber nicht elastisch. Sie sind eher als starr zu bezeichnen. Aus diesem Grund müssen verschiedene Arten von Federn verwendet werden, um die Dichtlippen mechanisch zu bewegen. Der Fachbegriff „federvorgespannte Dichtung“ spiegelt also das Design/die Bauweise der Dichtungsvorrichtung wider, bei dem die Feder die geringe Dauerelastizität/die Elastizität der Polymerwerkstoffe kompensiert

Dichtkräfte einer federvorgespannten Dichtung:

- Wenn die Dichtung in das Gehäuse eingebaut wird, werden die Dichtlippen und die Federunterstützung in radialer Richtung verformt/komprimiert.

- Die Feder drückt auf den Mantel, gibt den Dichtlippen Elastizität (drückt die Dichtlippen nach außen) und führt zu einer effektiven Dichtungssystem bei dynamischen und statischen Anwendungen. Dadurch entsteht eine gasdichte Abdichtung.

- Darüber hinaus hält die Radialspannung (durch die Feder im Dichtungsmantel erzeugt und aufrechterhalten) die Dichtlippen in Kontakt mit den Gegenflächen. Dies gewährleistet auch eine Dichtheit ohne einen Systemdruck.

- Bei anliegendem Systemdruckdruck wird die Federwirkung verstärkt. Hierdurch wird die Dichtkraft an den Dichtlippen erhöht und die Dichtwirkung weiter verbessert. Dies ist der Grund, dass die Radialspannung immer höher als der abzudichtende Druck ist.

Diese Vorspannung kann auch Folgendes kompensieren:

- Mäßige Verformung der Ausrüstung

- Exzentrizität durch Durchbiegung oder durch mögliche Fehlausrichtung

- Fertigungstoleranzen und -spiel

- Verschleiß und thermische Ausdehnung und Schrumpfung.

Durch die Feder wird auch der Verschleiß der dynamischen Dichtlippen kompensiert.

Dichtungsmaterialien

Die Dichtungsmäntel von federunterterstützten Dichtungen bestehen aus verschiedenen Hochleistungsmaterialien:

- Fluorkunststoffverbindungen

- Technische Kunststoffe wie UHMWPE, PEEK, TPE, PCTFE usw.

Die Vorteile von Fluorkunststoff-Dichtungsmänteln

Fluorkunststoffe (z. B. auf PTFE-Basis) sind das am häufigsten verwendeten Dichtungsmantelmaterial. Sie besitzen hervorragende physikalische und chemische Eigenschaften bei angemessenen Kosten und guter Bearbeitbarkeit.

Durch den Einsatz verschiedener Füllstoffe können die Eigenschaften der PTFE-Verbindungen in Bezug auf die Dichtungsleistung weiter verbessert werden (z. B. Zugfestigkeit, Verschleißfestigkeit usw.). Aber nicht alle Eigenschaften können deutlich verbessert werden. Der Füllstoffgehalt liegt typischerweise zwischen 5% und 40%.

Typische Füllstoffe:

- Bronze

- Glasfaser und/oder Molybdändisulfid (MoS2)

- Graphit und/oder Kohlenstoff

- Keramik und Mineraloxide

- Edelstahl

- Andere Additive zur Erfüllung spezifischer Anforderungen.

Zu den Vorteilen der PTFE-Verbindungen gehören:

- Äußerst große Temperaturbeständigkeit: -268 °C bis über +260 °C

- Temperaturwechselbeständigkeit (Materialverschlechterung, Wärmealterung)

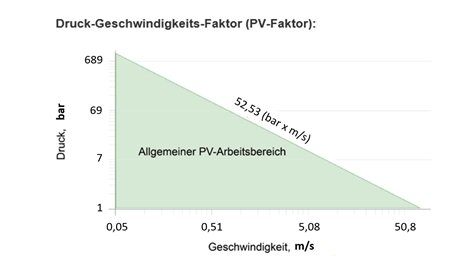

- Niedrigster Reibungskoeffizient für einen Dichtungswerkstoff

- Trockenlauffähigkeit

- Hohe Oberflächengeschwindigkeit möglich

- Hoher PV-Faktor (als durchschnittlicher PV von bis zu 150.000 in ungeschmierten Anwendungen)

- Beständigkeit gegen praktisch alle bekannten Chemikalien und Lösungsmittel.

- Keine chemische Quellung bei Einwirkung von Feuchtigkeit oder Flüssigkeiten

- Unterstützt keine Verbrennung oder Flammenausbreitung

- Ausgezeichnete Witterungsbeständigkeit

- Verschleißfestigkeit

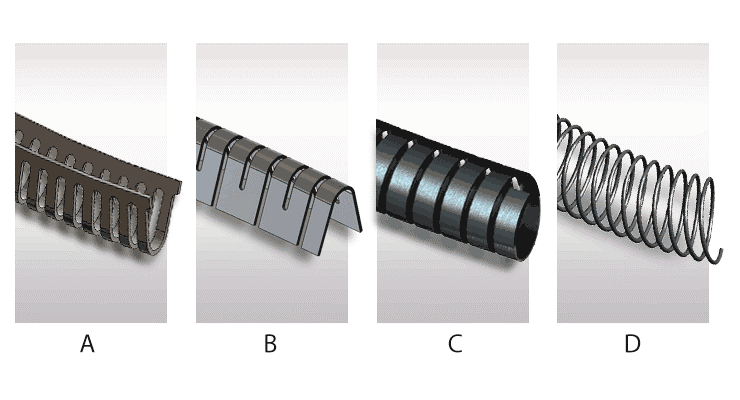

Federtypen

Wie zuvor beschrieben, besteht die Hauptfunktion der Federunterstützung darin, eine Radialkraft an den Dichtstellen des Dichtungsmantels zu erzeugen. Diese Funktion kompensiert Materialien mit geringer Dauerelastizität/ Elastizität. Darüber hinaus verleiht die Federunterstützung den Manteldichtstellen zusätzliche Flexibilität, um auch Exzentrizität und Materialverschleiß zu kompensieren.

Federvorgespannte Dichtungen sind mit einer Vielzahl von Federunterstützungen erhältlich, die jeweils unterschiedliche mechanische Eigenschaften besitzen, um spezifische Anwendungsanforderungen zu erfüllen.

Folgende Faktoren sind zu beachten:

- Oberflächengeschwindigkeit

- Reibungskraft und Reibung

- Verschleiß

- Betriebstemperatur

- Dichtfähigkeit

- Ausrüstung und Betriebsfaktoren

Die von der Dichtung erzeugte Reibkraft ist ein direktes Ergebnis der Radialkraft der gewählten Feder, der Druckbelastung der Anlage, sowie der Reibungskoeffizienten des gewählten Materials. So kann die Federkraft auf die speziellen Anforderungen an geringe Reibung in dynamischen Anwendungen zugeschnitten werden. Bei niedrigen Temperaturen oder kryogenen Dichtungsanwendungen kann eine extrem hohe Federkraft erforderlich sein. Sie kompensiert die thermische Schrumpfung des Dichtungsmantels, der für eine optimale Abdichtung sorgt.

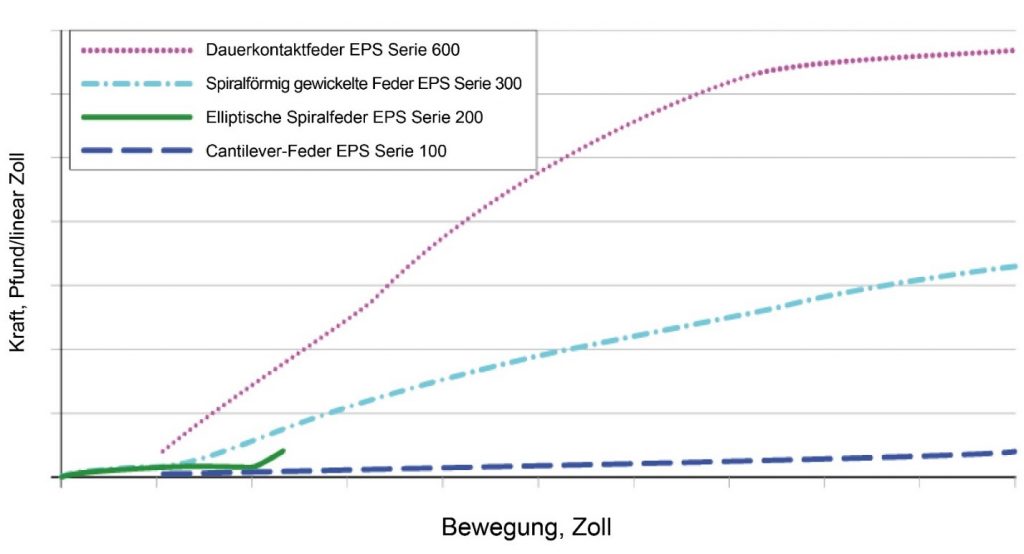

Die gängigsten Federausführungen, die bei federvorgespannten Dichtungen verwendet werden:

- Dauerkontaktfeder (A)

- Cantilever-Feder (B)

- Spiralförmig gewickelte Feder (C)

- Elliptische Spiralfeder (D)

Verschiedene Federtypen haben unterschiedliche Federkennlinien, beschrieben durch das Federweg/Kraft-Verhältnis.

Die typischen Federkennlinien der einzelnen Federtypen sind in der folgenden Tabelle dargestellt:

Aufgrund des breiten Spektrums an Medien/Flüssigkeiten und Betriebsbedingungen/Temperaturen wird eine Vielzahl von Federwerkstoffen verwendet, wie z. B. Edelstahl der Serie 300 (SS) 301, 302, 304 und 316. Für kritischere Anwendungen werden spezielle Materialien angeboten: Inclonel®, Elgiloy® und Hastelloy®.

Anforderungen komplexer Prozesse

Da neue industrielle Technologien und Fertigungsprozesse immer extremere Parameter und Betriebsbedingungen erfordern, werden federvorgespannte Dichtungen zunehmend als optimale Dichtungslösung in translatorischen, rotierenden und oszillierenden Anwendungen eingesetzt.

Gestiegene Anforderungen an die Produktion und die Anlagen in Form von höheren Temperaturen, höheren Geschwindigkeiten, extremen Drücken und Umgebungsbedingungen, schneller Gasentspannung und aggressiven Medien machen die Anwendungen deutlich kritischer. Diese Parameter stellen wiederum überhöhte Anforderungen an Standarddichtungen und Dichtungswerkstoffe auf Polymer- und Polybasis, die von Haus aus strenge physikalische Grenzen haben.

Wenn Sie Unterstützung bei der Auswahl der optimalen Dichtungslösung für Ihre spezifische kritische Anwendung benötigen, sehen Sie sich unsere Dichtungsangebote für Fluidtechnik-Ausrüstung an oder nehmen Sie unsere Ask the Expert-Beratung in Anspruch.